Ensayos a materiales metálicos y aleaciones

Desde los edificios y las infraestructuras hasta los electrodomésticos, cada día estamos rodeados de al menos ochenta tipos diferentes de materiales metálicos, que resultan básicos para muchas industrias.

Por ello, comprobar sus propiedades y asegurarse de que cumplirán con la función para la que están diseñados resulta una labor fundamental, identificando desde sus propiedades mecánicas hasta su análisis químico, pasando por otro tipo pruebas que harán un retrato certero del material.

Para ello, en Infinitia Industrial Consulting te ofrecemos nuestro equipamiento de laboratorio y la pericia de nuestros profesionales, que desarrollarán test precisos y adaptados a cada caso con el fin de comprobar las cualidades de los materiales metálicos.

¿Qué son los metales?

Los metales son elementos químicos caracterizados por unas propiedades comunes como una gran conductividad del calor, la electricidad y su alta densidad, entre otras. El origen de la palabra metal proviene del griego ‘metallon’, que puede traducirse como «extraer» o minar del suelo.

En estado puro, los metales son difíciles de encontrar, ya que suelen estar enterrados en minerales junto con otros depósitos metálicos. No obstante, la corteza terrestre contiene muchos. De hecho, tres cuartas partes de los 118 elementos de la tabla periódica son metálicos. Todos los elementos clasificados como metales tienen en común lo siguiente:

Son opacos, de color gris plateado, salvo excepciones como el oro y el cobre, y brillantes.

Fríos al tacto, sólidos a temperatura ambiente -menos el mercurio, que es un líquido- y con un punto de fusión elevado.

Fuertes, cristalinos, dúctiles, densos, maleables y sonoros.

Excelentes conductores del calor y la electricidad.

Reaccionan fácilmente a la exposición con otros elementos, incluido el oxígeno, lo que hace que los metales sean difíciles de extraer en su forma pura de la corteza terrestre.

El metal se encuentra en casi cualquier lugar, ya sea en forma pura o como aleación. Un metal que se combina normalmente fundido con otros materiales se denomina aleación y, en este caso, las posibilidades de aplicación son infinitas.

Las aleaciones estructurales, por ejemplo, pueden soportar cargas extremadamente grandes e impactos repetidos, por lo que se utilizan para construir carreteras, puentes y edificios, y forman parte de vehículos y aplicaciones aeroespaciales.

La creación de aleaciones ha permitido personalizar la producción de metales para miles de usos. No obstante, todos los tipos de metales tienen multitud de aplicaciones. Entre otras cosas se emplean para fabricar herramientas, cables, electrodomésticos, utensilios, revestimientos protectores, envases, adornos y equipos médicos.

Tipos de metales más habituales en la industria y su utilidad

Hierro fundido

Es el compuesto formado por una mezcla de múltiples elementos, entre ellos el carbono, el silicio y el hierro. Cuanto mayor sea el contenido de carbono, mejores serán las características de fluidez durante el proceso de fundición.

El hierro fundido tiene aplicaciones en la construcción, los puentes, los componentes de ingeniería, el hogar y los aparatos de cocina.

Acero inoxidable

El acero inoxidable es una aleación que se fabrica incorporando al acero cromo, níquel y otros elementos metálicos. Su propiedad anticorrosiva deriva del componente de cromo de la aleación.

Se trata de un material versátil, ampliamente utilizado en muchos hogares. Sus aplicaciones van desde la fabricación de utensilios de cocina, mesas, fregaderos, lavadoras y otros productos domésticos hasta tuberías industriales y estructuras de edificios.

Acero

El acero al carbono es una aleación de hierro y carbono que se suele clasificar en tres grupos: acero de bajo, medio y alto contenido en carbono. Cuanto más carbono se utiliza para fabricar el acero, más dura será la aleación.

El acero al carbono se utiliza a menudo para fabricar herramientas y elementos mecánicos, pero es más conocido como material de construcción estructural.

Aluminio

A diferencia de otros elementos metálicos, el aluminio no está presente en la naturaleza como elemento metálico directo, sino que se extrae de la bauxita, que contiene un 50% de alúmina. Y aunque la historia de la aplicación del aluminio es relativamente corta -fue descubierto en el siglo XVIII-, la producción de productos de aluminio en el mercado ahora supera con creces la suma de otros productos de metales.

El metal de aluminio posee aplicaciones en la industria automovilística, las piezas de los aviones, los utensilios de cocina, los envases y los muebles.

Magnesio

Se trata de un importante metal no ferroso más ligero que el aluminio y que puede formar una aleación de alta resistencia con otros metales. Además, presenta una buena conductividad térmica, un buen rendimiento de amortiguación y blindaje electromagnético, un procesamiento sencillo y un reciclaje fácil y, por ello, es uno de los materiales metálicos más utilizados en ingeniería.

El magnesio se utiliza ampliamente en la industria aeroespacial, la automoción, la electrónica, las comunicaciones móviles y la metalurgia entre otros sectores.

Cobre

El cobre es un excelente conductor eléctrico, pues su conductividad sólo la supera la plata. Además, es muy fácil de extraer. El cobre se usa en alambres, bobinas de motores, circuitos impresos, materiales para techos, tuberías, calefacción, joyas y utensilios de cocina. También es uno de los principales ingredientes de aleación para fabricar bronce.

Cromo

El cromo suele dividirse en tres tipos: revestimiento decorativo, cromado duro y cromado negro. Como revestimiento decorativo suele aplicarse en muchos componentes del automóvil, como las manillas de las puertas y los parachoques.

Por otra parte, el cromo duro se utiliza más en el sector industrial, por ejemplo, en los componentes de los motores a reacción, los moldes de plástico y los amortiguadores. En cambio, el cromo negro se utiliza principalmente en los paneles de energía solar.

Titanio

El titanio es muy especial, se trata de un metal ligero pero muy duro y resistente a la corrosión. Además, el titanio es resistente tanto a altas como a bajas temperaturas. Ventajas todas ellas esenciales para soportar las condiciones del espacio exterior, por lo que es un buen material para fabricar carcasas de motores de cohetes y satélites y naves espaciales.

Gracias a su elevada relación fuerza-peso y a su excelente resistencia a la corrosión, los elementos de fijación de titanio se utilizan en las industrias aeroespacial, automovilística y equipos médicos.

Propiedades de los materiales metálicos

Las propiedades mecánicas desempeñan un papel muy importante a la hora de elegir la aleación adecuada para cada trabajo, dado que describen cómo responde un material a las cargas o fuerzas aplicadas. Son las siguientes:

Resistencia

Resistencia a la fatiga

Para conocer las propiedades que presentan y descubrir cómo trabajan, se llevan a cabo una serie de pruebas, los ensayos de propiedades mecánicas.

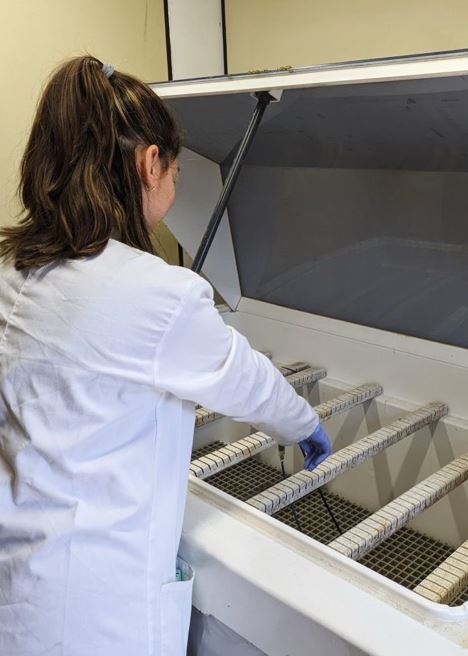

Ensayos de materiales metálicos

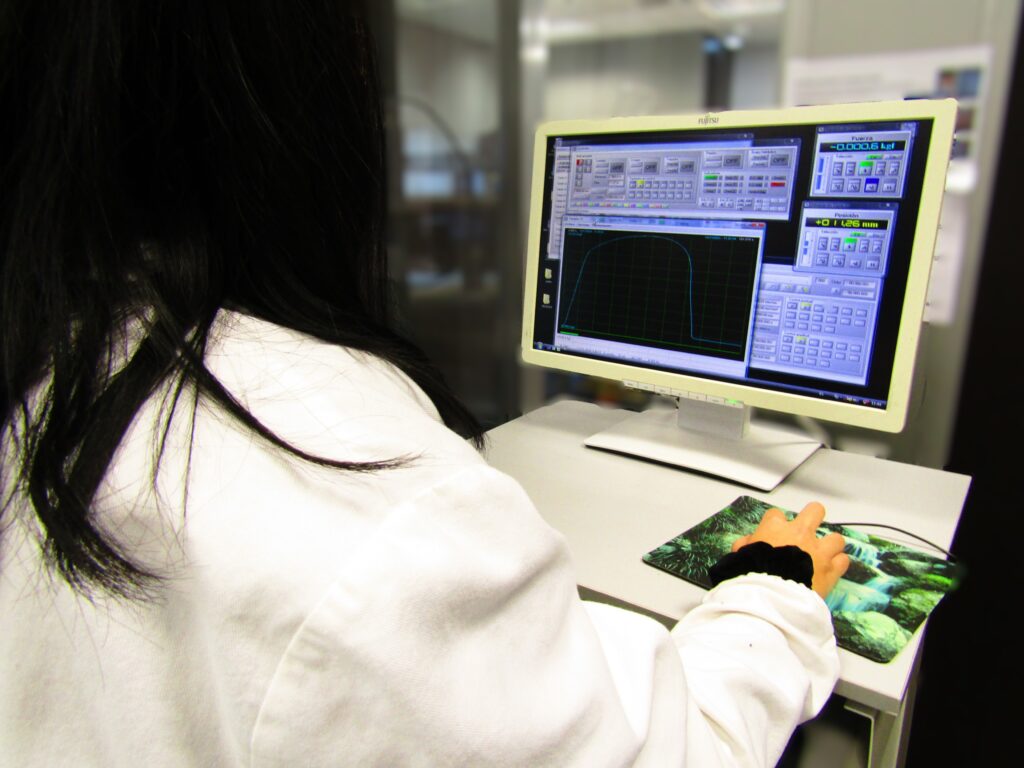

A lo largo de los procesos de fundición y mecanizado, así como durante la vida útil del producto, el material elegido estará sometido a muchas fuerzas externas. Al realizar ensayos de propiedades mecánicas, los profesionales de la fabricación pueden tomar las decisiones correctas en cuanto a materiales y procesos se refiere.

En el mundo de la fabricación, las propiedades mecánicas más importantes dependen del uso previsto del producto. Dado que las propiedades mecánicas varían en función del entorno, el proceso de diseño debe realizar un análisis exhaustivo del entorno en el que se desarrollará el producto, incluidos los requisitos de temperatura, humedad y carga.

Del mismo modo, también se deben tener en cuenta todos los procesos de conformación a los que se someterá el material antes de convertirse en un producto final.

A menudo, los expertos en materiales e ingeniería inversa se encargan de encontrar un equilibrio entre las métricas de rendimiento, como la resistencia, y las métricas de proceso, como la maquinabilidad. ¿Pero cómo podemos saber todo esto? La respuesta es muy sencilla, gracias a los ensayos de materiales metálicos.

Los ensayos de materiales metálicos más comunes incluyen el análisis químico, las propiedades de tracción y los ensayos de flexión y de dureza. Esta combinación de pruebas proporciona una línea de base razonablemente buena para una muestra de metal.

Análisis químico por GDS

En este sentido, el análisis químico por GDS proporciona un método rápido y relativamente barato para analizar la mayoría de los materiales de aluminio, latón, acero al carbono, acero de baja aleación, hierro fundido, superaleaciones y acero inoxidable.

Ensayos de tracción

De la misma forma, los ensayos de tracción proporcionan información útil sobre la resistencia y la ductilidad del metal, mientras que los ensayos de dureza Brinell y Rockwell o los ensayos de microdureza también resultan de gran utilidad, ya que a menudo pueden correlacionarse con la resistencia a la tracción y realizarse en muestras más pequeñas.

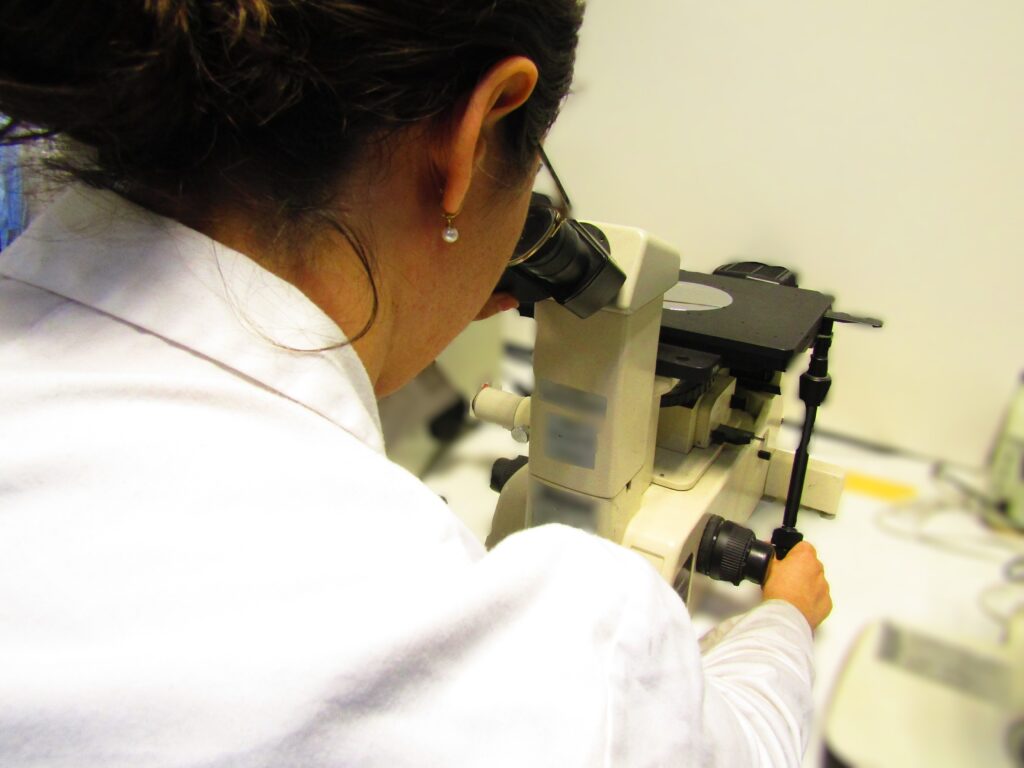

Ensayos metalográficos

No obstante, dependiendo de la aplicación que vaya a llevar a cabo el metal, puede haber otras propiedades que sean importantes, como la resistencia a la corrosión, la profundidad de la caja, o la microestructura, o el grosor del chapado. De modo que, entre otros, también se llevarán a cabo ensayos metalográficos.

La microestructura de un metal puede revelar información útil sobre fallos de materiales, microrroturas, así como sobre procesos como el tratamiento térmico, el conformado, la forja, la extrusión, el laminado en frío, el laminado en caliente, el roscado, el encabezado y el estirado.

Si el acero al carbono se calienta hasta que adquiere un color rojo brillante, la microestructura puede verse alterada en función de la velocidad de enfriamiento. El enfriamiento del acero al carbono generará una estructura dura y frágil llamada martensita, que puede hacerse menos frágil mediante un proceso de tratamiento térmico llamado revenido.

En definitiva, los análisis de fallos en materiales metálicos proporcionan una ventaja única para encontrar la causa probable de un fallo. Por ejemplo, se puede realizar una microscopía electrónica de barrido de la superficie de una fractura para identificar su punto de inicio, así como el modo de propagación y su velocidad. Por otra parte, también podemos obtener una imagen completa del error con los ensayos de corrosión.

En Infinitia contamos con una amplia experiencia en ensayos de materiales y resolución de problemas. Si quieres que nuestros profesionales te garanticen el buen funcionamiento de tus materiales, ponte en contacto con nuestro equipo de ingeniería forense para ofrecerte la mejor solución.