Ensayos de protección frente a la corrosión

Los ensayos de corrosión son muy importantes en la industria química para determinar el grado de resistencia a la corrosión de los materiales y mejorar sus prestaciones. Esto resulta fundamental para evitar accidentes, ahorrando grandes sumas de dinero en daños y reparaciones.

En Infinitia Industrial Consulting contamos con el equipamiento técnico más avanzado para realizar los ensayos y pruebas más precisas en lo relativo a la corrosión de metales. Un trabajo que, además, estará validado por la amplia experiencia de nuestros profesionales.

¿Qué es la corrosión?

Se trata de un proceso electroquímico de oxidación ocasionado por la interacción entre los distintos materiales y el medio ambiente. La corrosión provoca el desgaste gradual de una gran variedad de superficies a lo largo del tiempo, perjudicando especialmente a los elementos metálicos.

El fenómeno se origina debido a las diferencias químicas existentes entre los metales y su entorno, situación que desemboca en una transferencia de electrones desde el material afectado por la corrosión hasta el agente oxidante. Este intercambio genera un deterioro progresivo en multitud de aparatos e infraestructuras, con el riesgo que esto supone para el bienestar de las personas.

¿Cuáles son los materiales afectados por la corrosión?

Los materiales más afectados por la corrosión son los metales. Sin embargo, no la sufren todos por igual. Mientras que sustancias como el hierro, el acero o el cobre se dañan rápidamente, los metales nobles como el oro, el platino o la plata apenas se ven alterados o lo hacen muy lentamente.

En la práctica, la corrosión suele comenzar por la acción del aire y la humedad, si bien también puede estar causada por el contacto directo entre componentes químicos. Además, algunos materiales como el aluminio o el acero inoxidable se ven envueltos en procesos de pasivación cuando entran en contacto con el medio ambiente, formándose una capa de óxido a su alrededor que protege su estructura de los efectos corrosivos.

¿En qué consiste un ensayo de corrosión?

Las pruebas de corrosión son procedimientos de experimentación (principalmente relacionados con la ingeniería forense) en los que determinadas muestras son expuestas a condiciones corrosivas extremas de forma artificial. El objetivo es estimar cuál será el grado de resistencia de las sustancias ante distintos escenarios ambientales.

El principal agente corrosivo de la naturaleza es el oxígeno, pero hay otros como el dióxido de carbono, el monóxido de carbono, el hidrógeno, el cloro o el azufre. Las altas temperaturas, el grado de salinidad o el tiempo de exposición también contribuyen a acelerar la corrosión. Los laboratorios encargados de los ensayos tienen en cuenta todas estas variables a la hora de calcular la fiabilidad de los materiales.

¿Qué tipos de pruebas de corrosión se realizan en los laboratorios?

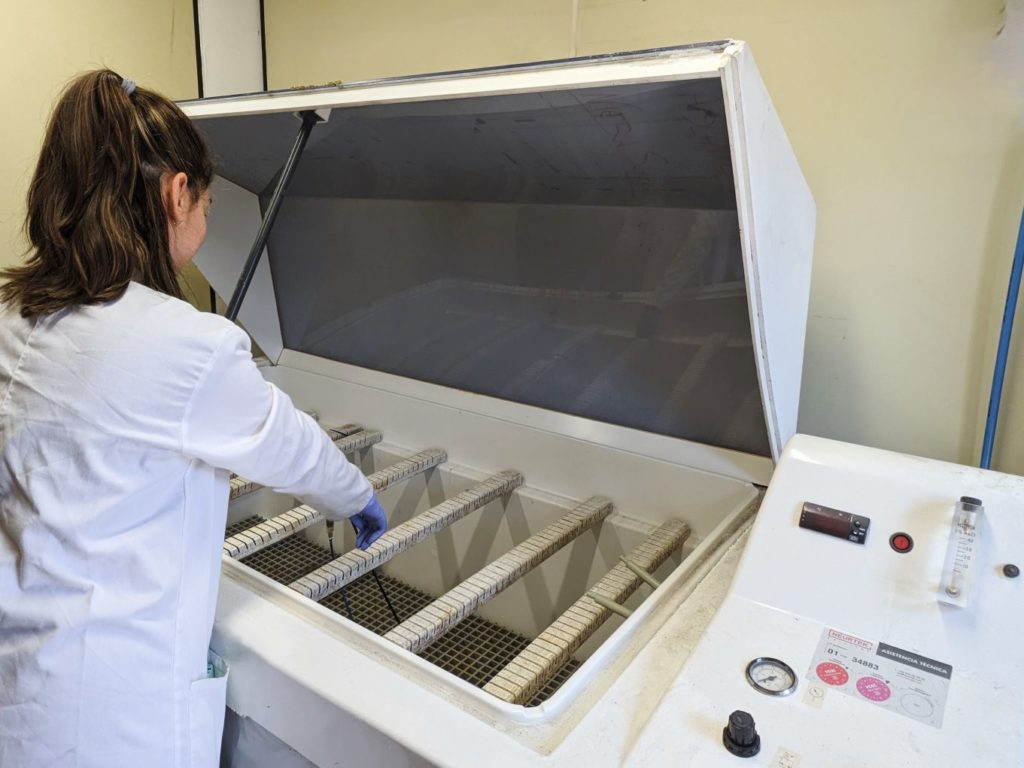

Ensayos de corrosión con niebla salina

Durante un periodo de tiempo concreto y a temperatura constante, los materiales se someten a ambientes pulverizados con concentraciones controladas de cloruro sódico. Estas pruebas están reguladas por la normativa ISO 9227.

Ensayos de corrosión en atmósfera urbana

También conocidos como ensayos Kesternich, simulan las condiciones ambientales de contaminación de las ciudades introduciendo sustancias en espacios concentrados con dióxido de azufre. Se rigen por el estándar ISO 22479.

En este tipo de pruebas las muestras interactúan con entornos húmedos cargados de aire caliente saturado de vapor de agua, que se condensa de forma continua o intermitente. Están reguladas por la familia de normas ISO 6270.

Los ensayos de resistencia a corrosión electroquímica con potenciostato tienen claras ventajas en comparación con los métodos tradicionales como la niebla salina, como la disminución del tiempo de ensayo y el aumento en la reproducibilidad, obteniendo además resultados cuantitativos y objetivos. Quedan establecidos según la norma ISO 17475:2005.

¿Cuándo se aplican los ensayos de corrosión?

Lo más eficiente es incorporar las pruebas a la cadena de fabricación de los productos, ya que permiten estimar el tiempo de vida útil de los materiales afectados por la corrosión, introducir mejoras en los diseños y elegir los componentes más fiables. Todo ello resulta trascendental en sectores como la ingeniería aeronáutica, la industria automotriz o la construcción. Además, contribuye a evitar futuros problemas causados por la corrosión de estos, que pueden llegar a provocar efectos más graves (donde sería de necesaria aplicación la ingeniería forense).

Los ensayos funcionan como un mecanismo de control de calidad capaz de detectar fallos, comparar materiales y definir cuáles son los más indicados para cada entorno. Asimismo, sirven para estudiar el funcionamiento de diversos procesos corrosivos como la corrosión uniforme, la corrosión intergranular o la corrosión por picaduras.

A modo de resumen, las pruebas de corrosión se emplean para conocer la calidad y durabilidad de las capas pasivas o protectoras de metales como el acero, el aluminio, el titanio, el plomo o el cobre. Pueden analizarse también aleaciones compuestas de cromo, estaño, níquel, magnetita y fosfatos de manganeso, hierro y zinc. También se evalúan componentes no metálicos como barnices especiales, pinturas anticorrosivas, plásticos PVC, esmaltes y elementos cerámicos.