¿Qué es el láser de marcado?

El láser de marcado es una tecnología de vanguardia utilizada para grabar de forma permanente códigos, logotipos, textos o patrones sobre una amplia variedad de superficies, desde metales y polímeros hasta cerámicas y materiales compuestos.

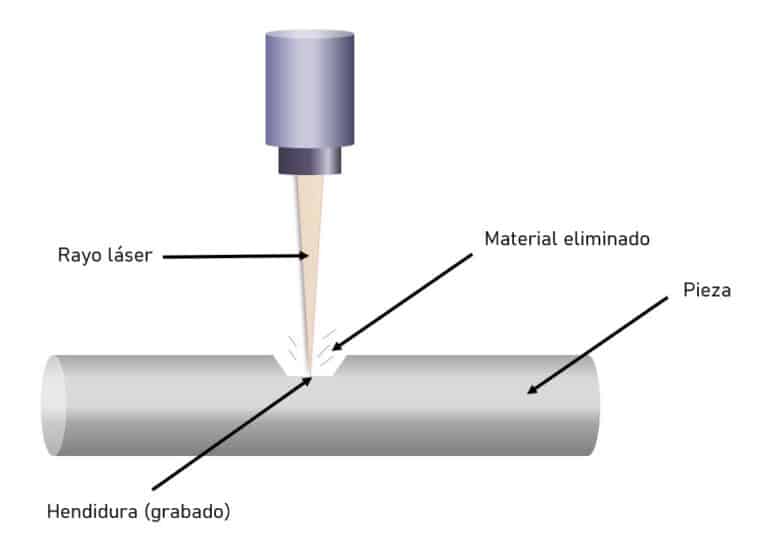

Esta técnica se basa en la emisión de un haz láser altamente concentrado, que interacciona con la superficie del material provocando una modificación física o química localizada.

Gracias a su precisión, limpieza y capacidad de adaptarse a geometrías complejas, el láser de marcado se ha convertido en una herramienta esencial en sectores que requieren trazabilidad, personalización o identificación de piezas técnicas.

Su uso es clave en industrias como la automoción, aeroespacial, electrónica, dispositivos médicos y packaging, donde la marcación debe resistir al desgaste, la abrasión o los productos químicos.

En este contexto, INFINITIA apuesta por incorporar esta tecnología como parte de su compromiso con la innovación, la mejora de productos y procesos, ofreciendo soluciones adaptadas a las necesidades de desarrollo industrial.

¿Cómo funciona el láser de marcado?

El proceso de marcado láser comienza con la generación del haz mediante una fuente láser, como el láser de fibra o el láser de pulsos ultracortos.

Este haz se enfoca con lentes específicas sobre el área objetivo, y dependiendo de la energía y duración del pulso, puede generar diferentes efectos: desde un simple cambio de color superficial hasta una ablación controlada del material.

El láser interacciona con la superficie mediante procesos térmicos o fotoquímicos, lo que permite realizar marcados sin contacto, de alta resolución y sin dañar zonas adyacentes.

En aplicaciones avanzadas, como las desarrolladas en los laboratorios de INFINITIA, este principio se combina con técnicas de micro y nano estructuración, control de oxidación o eliminación de recubrimientos, adaptando los parámetros a cada caso.

El funcionamiento del equipo está gestionado por sistemas de control de alta precisión que permiten automatizar procesos, integrarlos con otras fases de producción o aplicar diseños personalizados, garantizando resultados repetibles y con tolerancias mínimas.

Beneficios del láser de marcado

Uno de los mayores beneficios del láser de marcado es su versatilidad. A diferencia de métodos convencionales como el grabado mecánico o el etiquetado con tintas, el láser permite realizar un marcado permanente sin añadir materiales ni generar residuos.

Esto lo convierte en una solución sostenible, limpia y precisa. Además, ofrece una resolución extremadamente alta, ideal para códigos Datamatrix, seriales, logotipos o microtextos, incluso en piezas con formas irregulares.

Este tipo de tecnología mejora la trazabilidad, la seguridad y el control de calidad de los productos, facilitando la identificación a lo largo de toda la cadena de suministro.

En sectores como por ejemplo automoción donde los estándares de durabilidad y fiabilidad son estrictos, el marcado láser ha demostrado su eficacia tanto en procesos de validación como en producción en serie.

INFINITIA incorpora esta técnica dentro de su enfoque de apostar por , aplicándola a proyectos de desarrollo avanzado y análisis funcional de materiales.

Equipamiento del láser de marcado

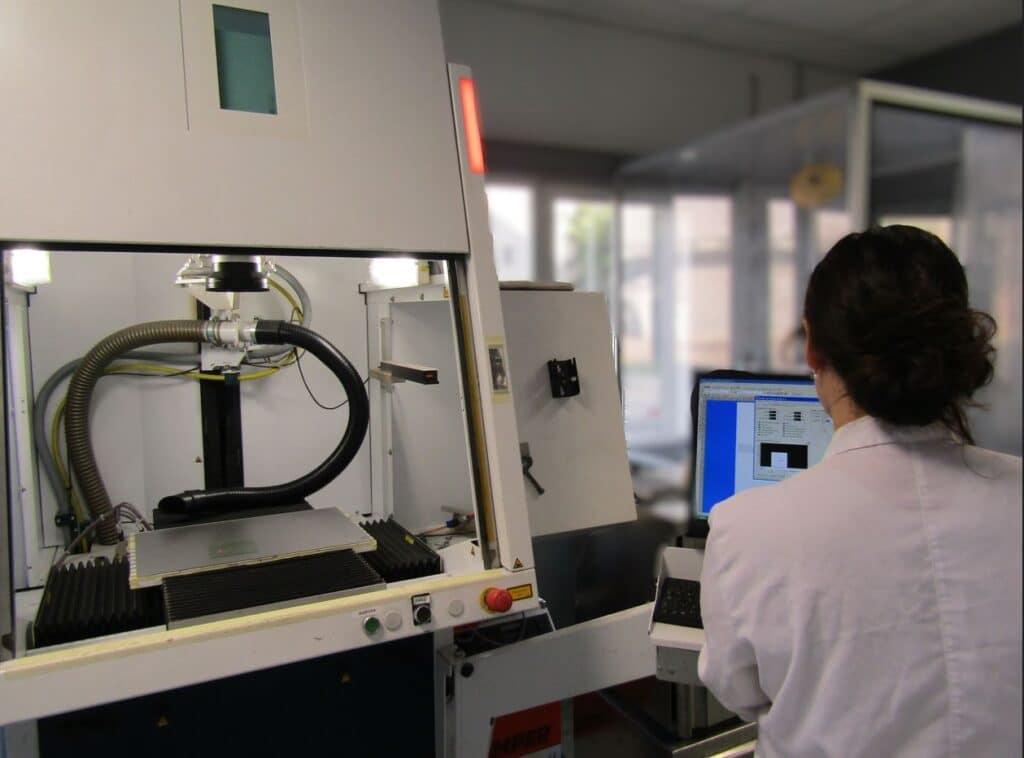

En INFINITIA contamos con el equipo Laser TRUMPF 5020, un sistema de láser de fibra infrarrojo con una potencia de 20W, tecnología MOFPA y pulsos ajustables entre 9 y 200 nanosegundos.

Este modelo es capaz de operar a frecuencias de hasta 1000 kHz, lo que permite un gran control sobre los efectos del láser en distintos materiales. La versatilidad del TRUMPF 5020 lo convierte en una herramienta idónea para múltiples procesos, principalmente el marcado decorativo o funcional, aunque dependiendo del material puede utilizarse también para realizar microperforación, limpieza láser, eliminación de capas de pintura y la estructuración micro/nano para modificar propiedades superficiales.

Su diseño cumple con los requisitos de seguridad establecidos por la norma ISO 11553-1:2020, que regula el uso seguro de máquinas láser en entornos industriales y de laboratorio, garantizando la protección del personal y la fiabilidad operativa del sistema.

Comparado con otros modelos del mercado, su capacidad para trabajar sobre piezas de hasta 600x600x400 mm y su compatibilidad con geometrías complejas, lo posicionan como un referente en aplicaciones avanzadas.

En INFINITIA, este equipo se integra en proyectos de desarrollo tecnológico, análisis de materiales y validación de soluciones, garantizando resultados de alta precisión y adaptados a las necesidades del cliente.

Aplicaciones del Láser de Marcado

El láser de marcado se ha consolidado como una herramienta imprescindible en múltiples sectores industriales y científicos gracias a su versatilidad, precisión y capacidad de generar resultados permanentes sin contacto.

En INFINITIA, el uso del equipo del láser de marcado nos permite abordar una gran variedad de retos tecnológicos, ofreciendo soluciones personalizadas que combinan funcionalidad y trazabilidad.

A continuación, se describen las aplicaciones más relevantes de este equipo en el entorno de laboratorio y en contextos industriales.

- Marcado para trazabilidad e identificación: Una de las aplicaciones más comunes del láser de marcado es la identificación permanente de componentes mediante códigos alfanuméricos, logotipos, Datamatrix o QR. Esta trazabilidad es fundamental en sectores como automoción, aeroespacial o farmacéutico, donde cada pieza debe ser rastreada a lo largo de toda su vida útil. En INFINITIA, utilizamos esta capacidad para validar procesos de fabricación y asegurar la conformidad de materiales con los estándares técnicos más exigentes.

- Decoración y marcados estéticos: El láser de marcado permite aplicar marcados decorativos con alta resolución y excelente acabado superficial. Esto es especialmente útil en productos que combinan funcionalidad y estética, como componentes electrónicos, utensilios médicos o dispositivos de consumo. Mediante el control de la frecuencia y energía del pulso, es posible generar efectos visuales complejos sin alterar la estructura del material. Esta aplicación es un claro ejemplo del valor añadido que proyectos de tecnología , innovación o de diseño de producto.

- Limpieza y pasivación por láser: El láser de marcado también puede utilizarse para eliminar óxidos, impurezas o recubrimientos superficiales de forma selectiva y sin dañar el substrato. Este proceso, conocido como limpieza láser, es muy valorado en la preparación de superficies para tratamientos posteriores, como soldaduras o adhesivos. Además, el láser permite pasivar superficies metálicas, generando capas protectoras que aumentan la resistencia a la corrosión. En INFINITIA lo empleamos tanto en desarrollo de producto para dotar a los materiales de nuevas funcionalidades como en análisis de fallos para estudiar distintos comportamientos frente al láser y ajustar parámetros de procesado.

- Corte y microperforación: Gracias a su configuración y precisión, el láser de marcado puede ejecutar cortes finos y microperforaciones sobre materiales técnicos, especialmente en polímeros y láminas delgadas. Este tipo de aplicaciones es esencial en la fabricación de dispositivos electrónicos, microcomponentes o membranas filtrantes. En el laboratorio de INFINITIA, realizamos estos trabajos en el marco de ensayos de innovación en materiales, donde se requiere alta resolución sin generar tensiones térmicas en la pieza.

- Eliminación selectiva de pintura y efectos «day & night»: El marcado láser es una solución ideal para la eliminación controlada de capas superficiales como pintura o recubrimientos, creando efectos visuales duales conocidos como day & night, muy utilizados en automoción (botoneras retroiluminadas) y electrónica. Esta técnica permite personalizar piezas en función de condiciones de iluminación o uso, sin recurrir a procesos químicos agresivos. En INFINITIA, esta aplicación forma parte de proyectos de validación funcional y análisis de durabilidad de recubrimientos.

- Soldadura láser de polímeros: El láser de marcado TRUMPF 5020 también se emplea en procesos de soldadura láser de polímeros, permitiendo uniones limpias, precisas y sin contacto. En INFINITIA lo utilizamos para soldar piezas plásticas mediante absorción selectiva, logrando uniones resistentes sin necesidad de adhesivos ni elementos mecánicos. Esta técnica es especialmente útil en sectores como la automoción y la electrónica, donde se requiere estanqueidad y compatibilidad entre materiales. La validación de las uniones se realiza mediante análisis térmicos, ópticos y mecánicos, garantizando resultados fiables y repetibles.

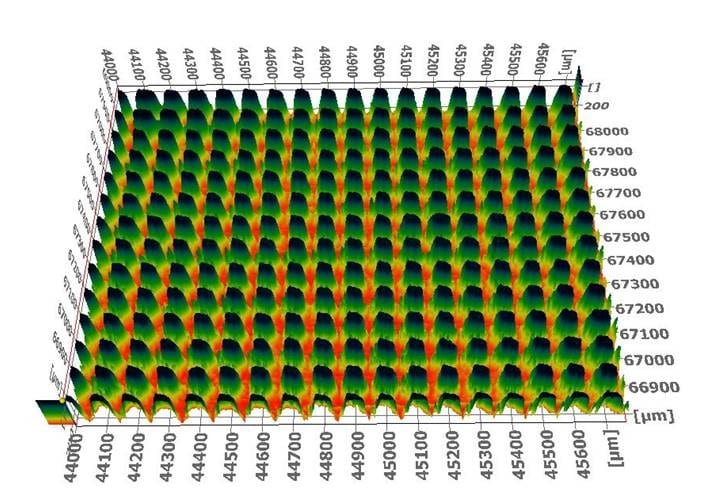

- Micro/nanoestructuración superficial: Una de las capacidades más avanzadas del láser de marcado es la posibilidad de inducir micro y nanoestructuras sobre la superficie de un material. Estas estructuras modifican propiedades como la rugosidad, el ángulo de contacto o la reflectancia, lo cual es clave en el desarrollo de superficies funcionales: autolimpiables, antibacterianas o con propiedades ópticas específicas. INFINITIA emplea esta técnica en proyectos de I+D vinculados a sectores como salud y alimentación.

- Oxidación controlada: El láser permite provocar una oxidación controlada sobre la superficie del metal, generando colores específicos o capas con propiedades mejoradas. Esta oxidación térmica localizada no solo tiene un valor estético, sino que puede mejorar la adherencia de recubrimientos posteriores o servir como protección pasiva. Este tipo de tratamientos son aplicados por INFINITIA en contextos donde se requiere compatibilizar funcionalidad y resistencia química.

- LIFT (Laser Induced Forward Transfer): El equipo también puede emplearse en técnicas avanzadas como el Laser Induced Forward Transfer (LIFT), que permite depositar microcantidades de materiales sobre substratos específicos. Esta técnica es muy utilizada en electrónica impresa, bioimpresión o sensores flexibles. Su precisión y no contacto son ideales para transferir tintas funcionales, polímeros conductores o biomateriales. INFINITIA trabaja esta aplicación dentro de proyectos de tecnología e innovación aplicada a nuevos materiales.

El láser de marcado se ha consolidado como una herramienta indispensable en los entornos de laboratorio e industriales gracias a su versatilidad, precisión y capacidad para generar resultados permanentes, limpios y sin contacto.

Su integración en procesos de trazabilidad, microestructuración, limpieza superficial o modificación funcional lo convierte en un aliado clave en el desarrollo de soluciones técnicas avanzadas.

Equipos como el TRUMPF 5020 permiten llevar estas capacidades al más alto nivel, gracias a su control fino de parámetros y a su compatibilidad con una amplia gama de materiales y geometrías.

En INFINITIA, el láser de marcado forma parte de una estrategia orientada a la excelencia técnica y la innovación en materiales, tanto en investigación aplicada como en servicios de laboratorio.

Su uso nos permite abordar proyectos complejos que requieren control dimensional extremo, personalización de superficies o ensayos de validación funcional. Además, este equipo nos ofrece la posibilidad de diseñar procesos únicos, eficientes y respetuosos con el medio ambiente, alineados con los retos actuales de sostenibilidad e industria.

De cara al futuro, el avance en tecnologías como el marcado láser ultrarrápido, la integración con sistemas de visión artificial o la impresión funcional mediante técnicas como LIFT, augura un crecimiento exponencial en sus aplicaciones. En este contexto, INFINITIA seguirá apostando por estas tecnologías, integrando capacidades analíticas, diseño funcional y visión industrial en una sola propuesta de valor.

En INFINITIA seguimos apostando por la innovación y el uso de tecnología avanzada en nuestros laboratorios para ofrecer resultados precisos y de alta calidad. Gracias a nuestro equipo de especialistas, experiencia y equipamiento de última generación, garantizamos soluciones eficientes y adaptadas a las necesidades de la industria.

Te mostramos algunos ejemplos del láser de marcado rápido en INFINITIA:

Nuevos materiales mediante modificaciones del acabado superficial en plásticos