¿Cuál fue el reto o problema a resolver?

El uso de robots colaborativos en las líneas de producción es una tendencia cada vez más extendida, ya que permite aumentar la eficiencia, la calidad y la seguridad de los procesos. Sin embargo, también plantea nuevos desafíos en diseño y fabricación de utillajes que faciliten la manipulación de las piezas entre los distintos robots.

En este caso, el reto consistía en diseñar un utillaje que permitiera intercambiar las piezas a ensamblar entre dos robots colaborativos distintos en un paso intermedio del proceso. El primer robot debía sacar el componente del embalaje y colocarlo en el utillaje, y el segundo robot debía recoger el componente del utillaje e insertarlo en su posición de ensamblaje final.

El objetivo del proyecto era diseñar, fabricar y validar un utillaje que cumpliera con todos los requerimientos del cliente en un tiempo muy reducido, aprovechando las ventajas de la tecnología de impresión 3D.

La solución a este desafío implicó un enfoque integral liderado por el equipo de Desarrollo de Producto. Desde el estudio detallado de las piezas hasta la implementación práctica del utillaje en la línea de producción.

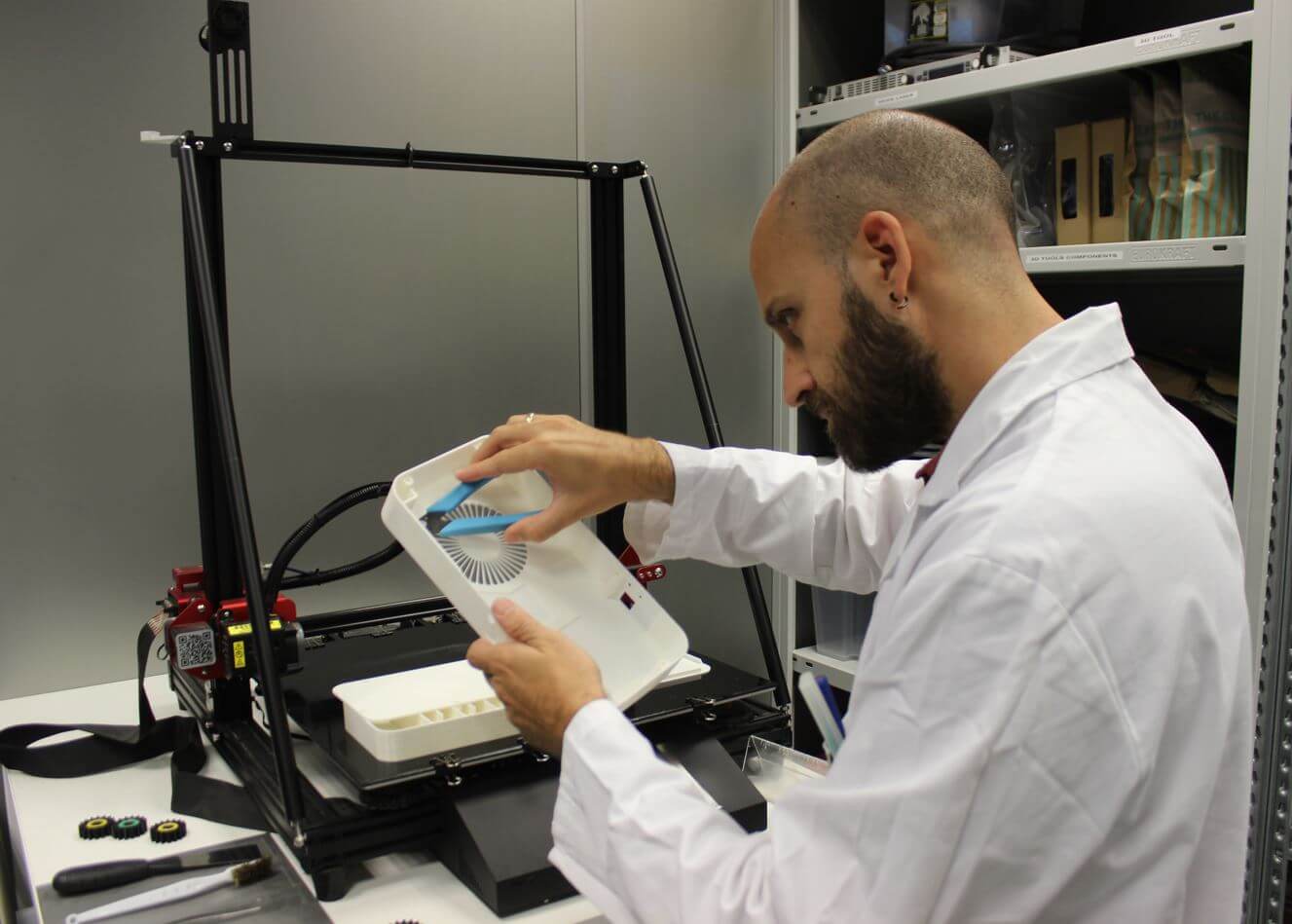

En la fase inicial del proyecto, el equipo se adentró en un detenido análisis de las piezas y procedió a la completa digitalización de la línea de montaje.

Esta fase crítica tenía como objetivo principal asegurar que el diseño del utillaje se adaptara de manera precisa a las particularidades de cada elemento involucrado en el proceso. La combinación de la experiencia del equipo y el continuo intercambio con el cliente garantizó una comprensión a fondo de los requisitos específicos, proporcionando así una solución diseñada a medida.

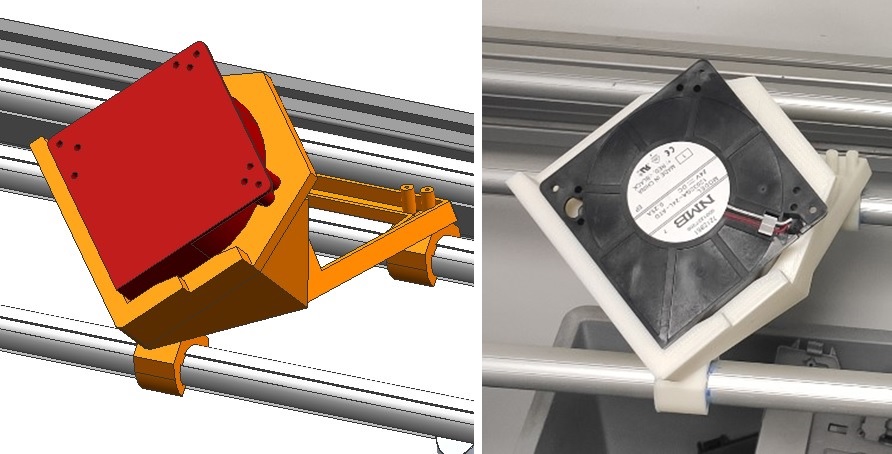

El desarrollo mecánico del utillaje fue abordado con la utilización de software de modelado 3D avanzado. Esta elección aseguró la creación de un diseño no solo robusto y eficiente, sino también altamente adaptable, facilitando el auto-posicionamiento preciso de las piezas. La implementación de herramientas avanzadas de modelado permitió no solo garantizar la funcionalidad del utillaje, sino también su capacidad para adaptarse a posibles variaciones en el proceso de producción, ofreciendo así una solución versátil y duradera.

La materialización de este diseño innovador se llevó a cabo a través de la tecnología de impresión 3D FDM, elegida por su velocidad en la obtención de piezas, sin comprometer la calidad necesaria para cumplir con los estándares del proyecto.

Este proyecto se considera un éxito no solo por cumplir con los requisitos del cliente, sino también por destacar la agilidad y la innovación del equipo de Desarrollo de Producto en el diseño de soluciones para la automatización industrial.