¿Cuál fue el reto o problema a resolver?

En determinadas industrias manufactureras la fiabilidad de los componentes es crucial para la seguridad y eficiencia de los productos. Un caso particularmente desafiante surgió durante un ensayo de vida de unos componentes, donde se observó la aparición de diversos tipos de óxidos. Hablando con el cliente, se decidió llevar a cabo una ingeniería inversa de componentes electrónicos para intentar identificar la causa y encontrar una solución.

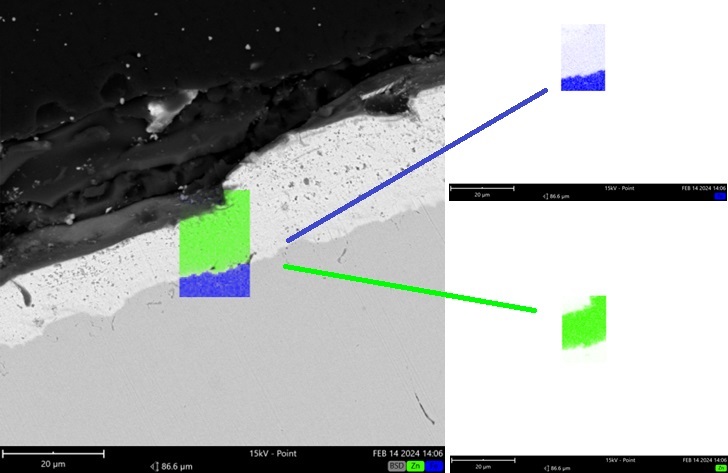

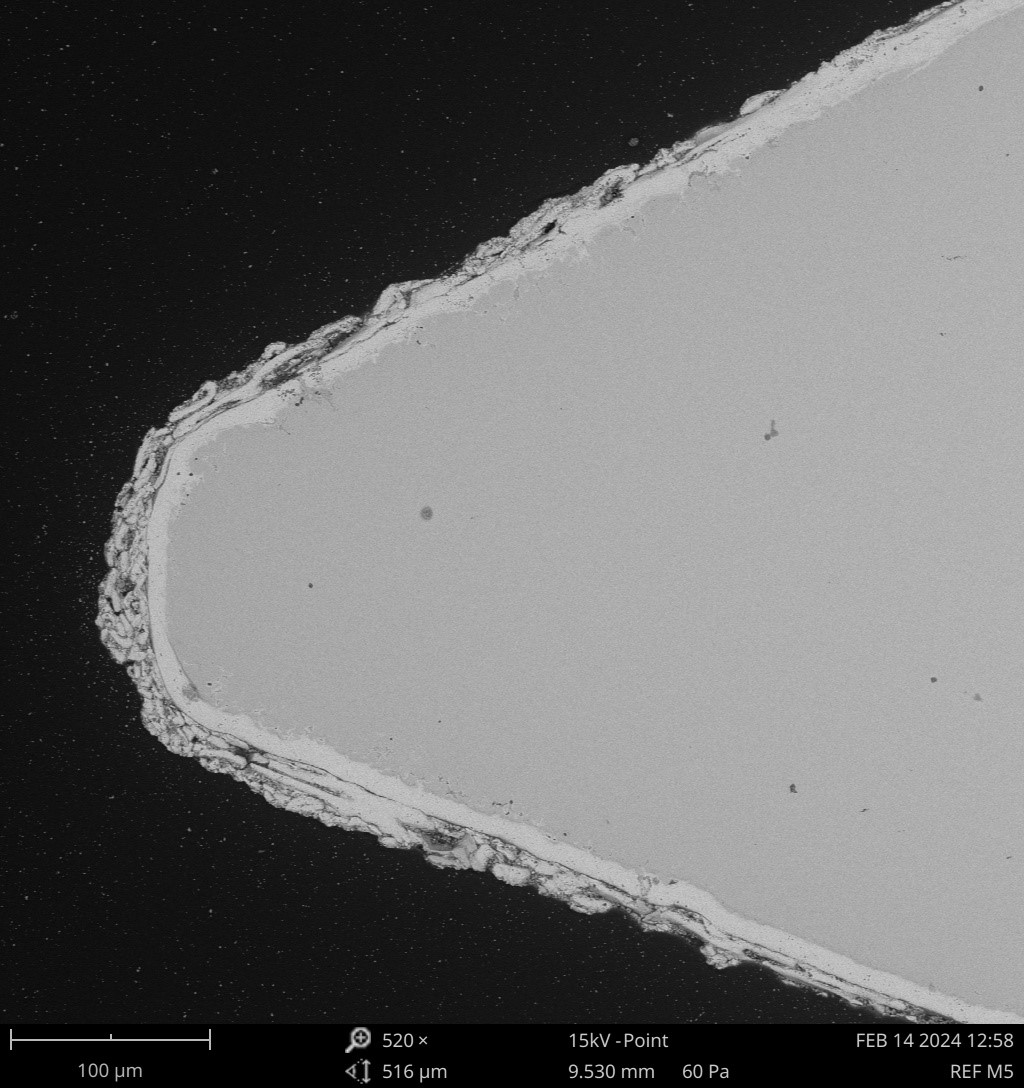

El reto principal consistió en medir el espesor y evaluar la homogeneidad de la capa de zincado de los tornillos, tanto nuevos como aquellos que habían fallado en las pruebas, para determinar si cumplían con las normas requeridas.

El proyecto fue dirigido por el equipo de Ingeniería Forense de INFINITIA, quienes se enfrentaron a la tarea de analizar el estado de oxidación y las características del recubrimiento de zinc de los tornillos. La investigación se planteó debido a la necesidad de garantizar que todos los tornillos empleados ofrecieran el mismo grado de protección contra la corrosión y cumplieran con los estándares de calidad.

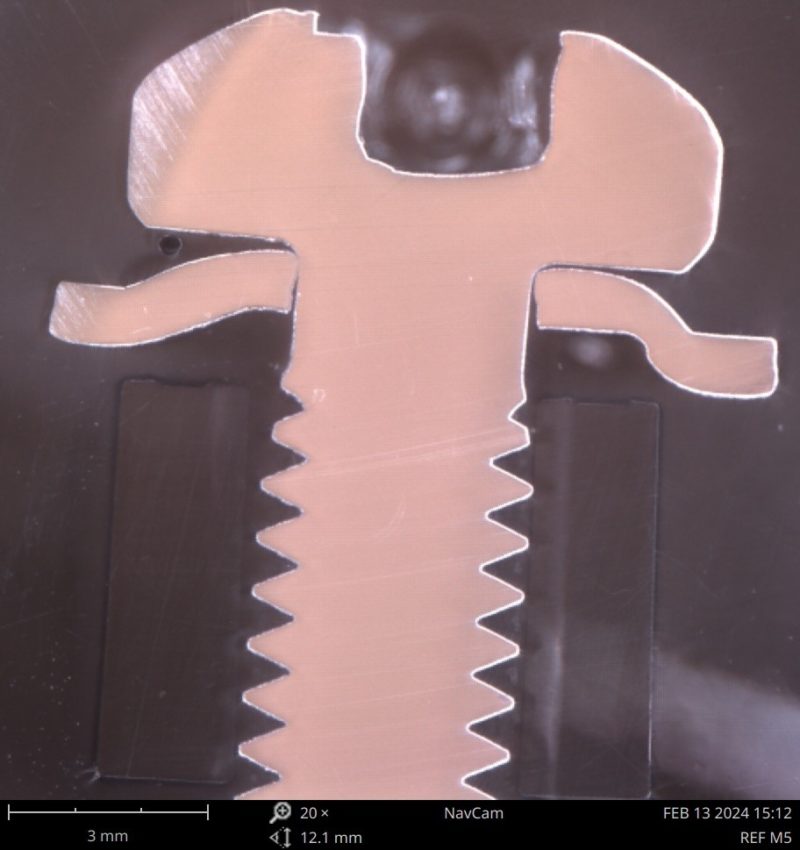

Para llevarlo a cabo, se diseñó un método a medida. El primer paso consistió en la preparación de las muestras de tornillos, tanto nuevos como aquellos que presentaron fallas, para garantizar que pudieran ser observados adecuadamente bajo el microscopio.

Posteriormente, se utilizó un microscopio electrónico de barrido (SEM) para inspeccionar el perfil de los tornillos. Esta técnica permitió evaluar la homogeneidad y el espesor de la capa de zinc en los tornillos, proporcionando una imagen clara y precisa del estado de estos. Finalmente, el análisis mediante espectroscopía de dispersión de energía de rayos X (EDX) complementó la investigación al verificar la composición química de los tornillos y su recubrimiento.

Este enfoque integral no solo confirmó las especificaciones del fabricante, sino que también reveló las diferencias cruciales entre los tornillos nuevos y los que habían fallado. Este proyecto ofreció al cliente una mayor comprensión de las deficiencias en los tornillos que pueden resultar en fallos.