¿Cuál fue el reto o problema a resolver?

La necesidad de uno de nuestros clientes de fabricación de repuestos sin respaldos digitales ni documentales presentaba un desafío significativo, especialmente cuando se trataba de piezas con alta complejidad geométrica. Esta situación se complicaba aún más por la dependencia de un único proveedor para la fabricación de repuestos, lo que restringía significativamente las opciones de negociación y adaptación frente a variaciones de precios o la interrupción en la producción de dichas piezas.

Se comenzó con la preparación de las piezas físicas para su escaneado 3D, utilizando un escáner de alta precisión capaz de capturar detalles con una desviación máxima de ±25μm. Esta tecnología permitió obtener una nube de puntos detallada de la geometría de las piezas, un paso crucial para replicar las piezas con exactitud.

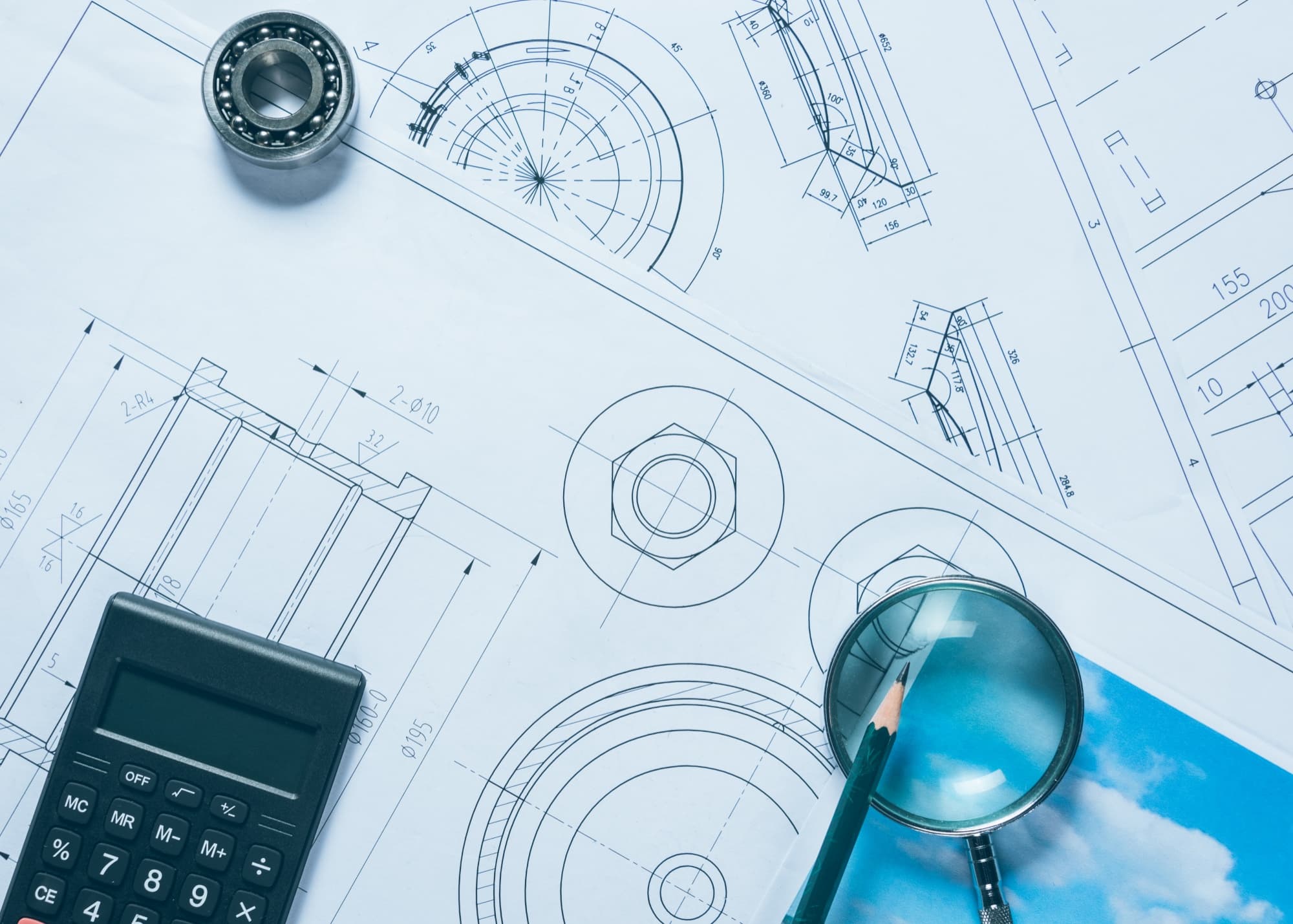

Utilizando software CAD profesional, se transformó esta nube de puntos en modelos 3D paramétricos con formato normalizado STP, replicando fielmente las piezas originales.

Este modelo sirvió de base para el desarrollo de planos 2D detallados, especificando dimensiones y tolerancias esenciales para la fabricación.

La solución implementada no solo permitió generar repuestos 100% funcionales, sino que también proporcionó a nuestro cliente la documentación técnica y una lista de proveedores potenciales, facilitando la fabricación de las piezas necesarias sin depender de un único proveedor. Este enfoque aseguró una mayor autonomía en la producción de repuestos, representando un éxito notable para el equipo de Desarrollo de Producto, demostrando la eficacia de la ingeniería inversa en la superación de retos de fabricación.