¿Cuál fue el reto o problema a resolver?

El proyecto se centra en la necesidad de uno de nuestros clientes de realizar una ingeniería inversa y homologar a un nuevo proveedor de acero. Para ello, debía conocer con la mayor exactitud la aleación tradicional que este proveedor había estado utilizando en su aplicación.

Dada la complejidad del proyecto, las primeras sesiones internas de trabajo estuvieron encaminadas a determinar y elegir las técnicas más adecuadas, optimizando el número de análisis y muestras. Según nuestra experiencia, este paso es fundamental para realizar la identificación de manera inequívoca, con resultados cuantitativos y precisos.

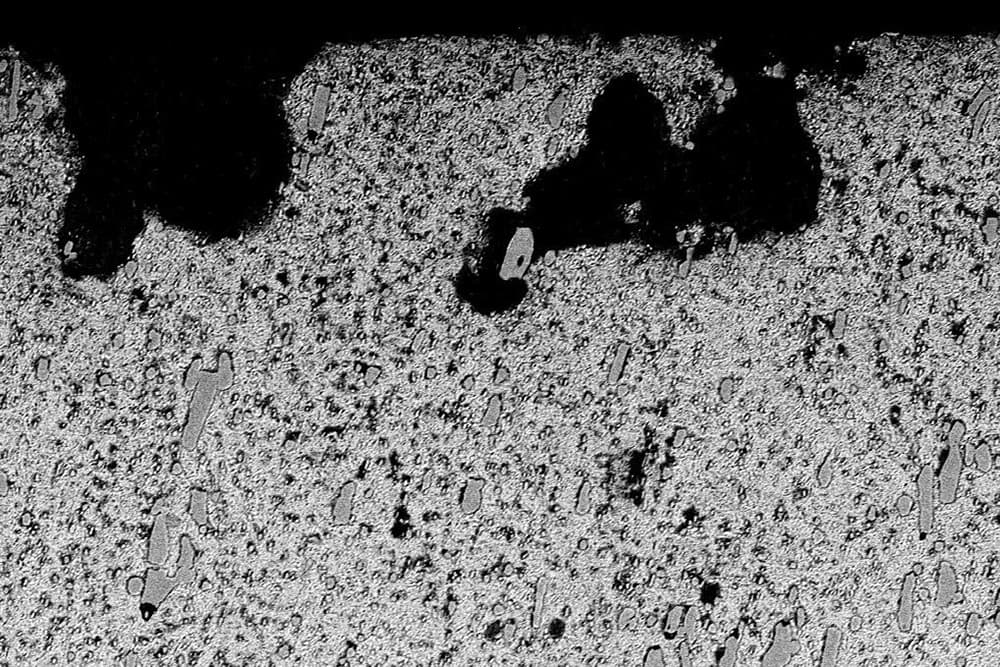

El siguiente paso fue acondicionar las muestras mediante el cortado y el empastillado de las mismas. De esta forma, pudimos analizar la microestructura del material que no aporta información imprescindible para determinar su naturaleza.

Con las muestras ya preparadas, llevamos a cabo diferentes experimentos. Utilizamos fluorescencia de rayos X (XRF) para determinar la composición elemental de los materiales. Mediante la microscopia óptica, observamos su microestructura. Gracias a la microscopía electrónica de barrido (SEM) pudimos obtener información sobre la topografía y la composición de las muestras. Adicionalmente, empleamos la máquina universal de ensayos (MUE) para obtener información sobre la resistencia a la fractura.

A partir de todos los datos experimentales obtenidos, pudimos identificar la aleación de acero por comparativa con la normativa aplicable y, en consecuencia, elaborar un informe para que nuestro cliente pudiera decidir sobre este nuevo proveedor de acero.