¿Cuál fue el reto o problema a resolver?

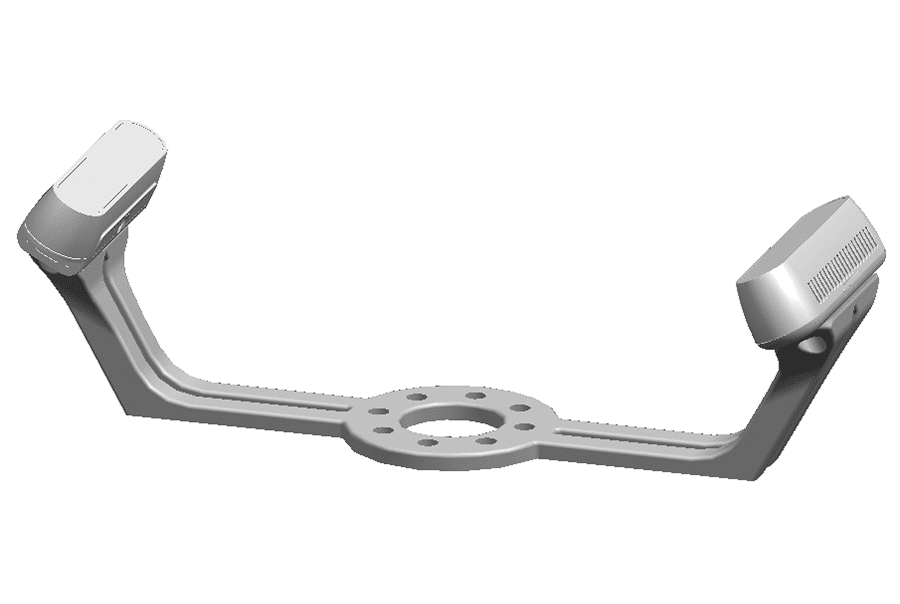

Nuestro equipo de Desarrollo de producto se encargó de este interesante caso, centrado en la adaptación del diseño de un soporte para cámara de visión artificial que debía colocarse en un brazo robótico. Este rediseño se abordó teniendo en cuenta que la pieza iba a fabricarse mediante impresión3D.

Según nos comunicó el cliente, había recibido un archivo con el diseño en formato .stl destinado a impresión y, por tanto, no editable. Una vez impreso, el cliente comprobó que la pieza presentaba una integridad estructural muy pobre. Además, debido a la necesidad de soportes para su fabricación, generaba una cantidad considerable de material de desecho.

Gracias a un minucioso proceso de ingeniería inversa, desarrollo mecánico y validación, se consiguió crear un diseño que cumplía con todos los requerimientos de nuestro cliente y que se pudo imprimir sin necesidad de emplear material extra.

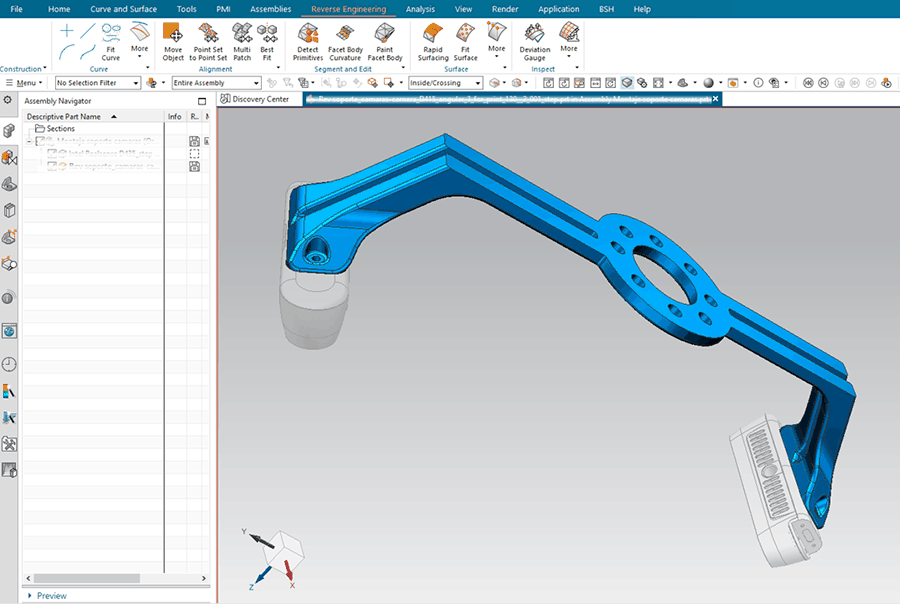

Puesto que el punto de partida era un archivo .stl no editable, a partir de este se debía obtener un sólido. Este material permitiría trabajar dentro del software de modelado 3D y mantener las restricciones geométricas originales del modelo con la posición de las cámaras con respecto al brazo robótico. Así pues, estudiamos detenidamente los requisitos y realizamos una ingeniería inversa del archivo original utilizando un software profesional de modelado 3D.

Tras esta importante tarea preliminar se llevó a cabo la adaptación y el desarrollo mecánico de la pieza. El uso de herramientas digitales profesionales y el know how de nuestro equipo acerca de diseño mecánico e impresión 3D fueron elementos clave para garantizar un diseño robusto y eficiente, reducir la cantidad de material utilizado en su fabricación y minimizar la generación de residuos.

La fabricación de la pieza a partir del nuevo diseño se efectuó con una impresora 3D de hilo fundido (FDM). Esta tecnología de precisión tiene capacidad para producir piezas de gran tamaño en materiales técnicos. Además, es rápida y económica, por lo que permite alcanzar un diseño óptimo en el menor tiempo y con la menor inversión posibles.

La última fase consistió en el montaje y la prueba in situ del nuevo diseño en las instalaciones del cliente. De esta forma, se pudo verificar su validez durante el uso real del brazo robótico, garantizar que el resultado se correspondía al 100% con las necesidades del cliente y agilizar posibles modificaciones, en caso de ser necesarias.