¿Cuál fue el reto o problema a resolver?

En el mundo industrial actual, se enfrentan desafíos constantes para mejorar la estética y funcionalidad de los productos. El equipo de materiales se enfrentó a uno de estos retos, centrado en la realización de microperforaciones con láser en aluminio laminado.

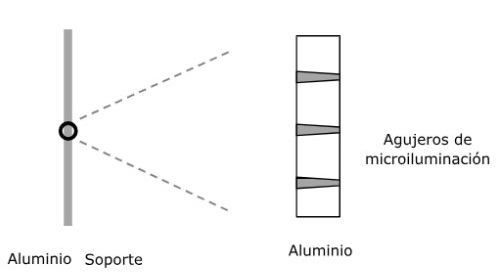

La meta era conseguir el efecto de retroiluminación a través de estas perforaciones, que, a su vez, debían ser prácticamente invisibles al ojo humano cuando el sistema estuviese apagado. Este desafío surgió como respuesta a una necesidad en el mercado, donde las técnicas de retroiluminación existentes no lograban satisfacer plenamente las exigencias estéticas y funcionales requeridas.

Para este desafío, el equipo de Innovación en Materiales de INFINITIA, realizó una amplia revisión de la literatura para determinar el tamaño óptimo de los agujeros, teniendo en cuenta la aplicación y los límites de visibilidad humana. Se seleccionó un láser de pulsos ultracortos de última generación, ya que ofrecía una calidad superior en el microperforado y una alta absorción, esenciales para lograr agujeros de calidad sin rebabas ni oxidación.

La elección del material también fue crucial. Se optó por aluminio laminado, ampliamente utilizado en el sector y adecuado para actuar como interfaz iluminable cuando está microperforado. La fase experimental involucró el diseño de pruebas para explorar la capacidad del láser seleccionado, utilizando diferentes modos de exposición de los pulsos, y su interacción con el aluminio.

Para asegurar la precisión, se utilizaron microscopios ópticos para medir las dimensiones de las perforaciones y analizar la transmisión de luz a través de ellos. Además, se empleó un Microscopio Electrónico de Barrido SEM para observar el interior de los agujeros y detectar posibles defectos.

Se lograron microperforaciones que cumplían con todos los requisitos estéticos y funcionales del cliente. Este proyecto no solo resolvió un problema técnico complejo, sino que también abrió nuevas posibilidades estéticas para las futuras aplicaciones del cliente.